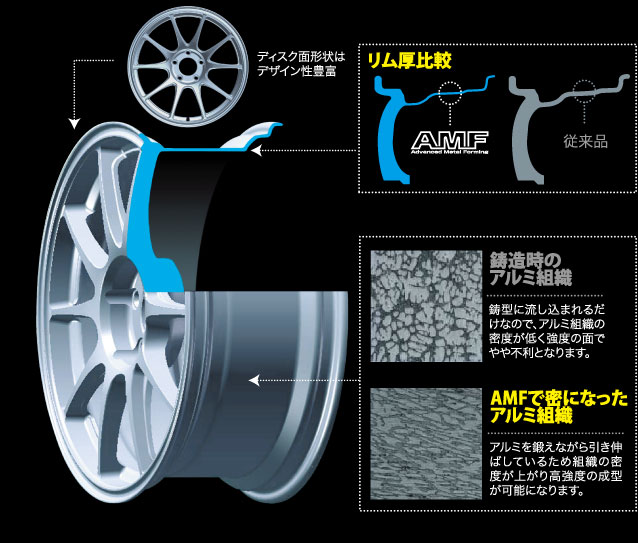

一般的に鋳造成型のメリットは、高熱で溶かしたアルミ合金などを鋳型に流し込み、ホイール全体を一体成型するためディスク面のデザイン的自由度が高く、また、容易に大量生産ができるので価格を低く抑えられます。その反面技術的な側面から、薄肉成型がしづらいため軽量化には限界があります。

また、鋳造で成型されたアルミ組織はムラが多く粒子の結びつきも弱いため、強度的に強いとはいえませんでした。

一方鍛造ホイールは、アルミ素材や合金の塊を高圧プレス機にかけて成型します。

その結果、アルミ粒子がホイールの形状に沿って伸び固められるので強さが生まれます(鍛流線:メタルフロー)。

さらに鍛造ホイールはその製法の性質上、軽量に仕上げることができるのです。一見良いことずくめのような鍛造ですが「デザイン的自由度があまり高くない」という決定的な弱点があります。先ほど述べたように、鍛造はプレス機によって“押し潰して”成型するので、いわゆる回り込むような形状や重なり合う形状が一般的に不可能とされるのです。

また鍛造はいくつもの製造工程を経るのでコストがかかってしまうというデメリットも生まれてしまいます。

AMFでは、まずディスク面とその後形作られるリム部分を鋳造します。そして鋳出されたディスク=リム素材をホイール専用スピニング加工機にかけ、リムの圧延処理を行います。

| フローフォーミング独特の形状にて、鋳造します。 ほぼ商品の形状で鋳造される一般的なものと違い、フローフォーミングでは引き伸ばせるような形状で鋳造します。 |

専用のスピニングマシンを使いリムを伸ばします。バーナーで本体を熱しながらリムをローラーを使用して伸ばします。 | スピニング後に、加工+塗装をして商品になります。 |

この過程でより鍛えられたアルミ材料の結晶、マクロ組織が一層微細化されることで靭性(ジンセイ/しなやかさ)が増し、粘りのある強度を実現します。その結果「引張り強度」「耐力」「伸び」というアルミホイールに求められる基本性能を併せ持つ高剛性リムが誕生するのです。また従来の板材料を溶接によってリング化するタイプと比較し、継ぎ目のないシームレスチューブの高精度なリムを作ることが可能となりました。

AMFのディスク面は従来の鋳造成型なので、デザインの自由度は保ちながら、リム部はスピニングマシンによって必要最低限の薄さで引き伸ばされているため、非常に軽量化され、バネ下荷重の低減に貢献するのです。 このような鋳造・鍛造両者のメリットを併せ持つ第三の製法が“AMF”(アドバンスド・メタル・フォーミング)いわゆるスピニング製法です。 ウェッズスポーツのブランドコンセプト「より速く、しかも安全に」を実現すべく誕生したAMF。モータースポーツで鍛えられた新世代テクノロジーが、驚異のパフォーマンスで登場します。